Plongeons au cœur de l’ingénierie hors norme, là où la créativité rencontre la technique pour donner vie à des machines uniques. La conception et la fabrication de machines spéciales représentent une aventure intellectuelle et manufacturière, répondant à des besoins spécifiques que les solutions génériques ne peuvent satisfaire. Ces créations sur mesure, souvent invisibles au grand public, sont pourtant capitales dans divers secteurs industriels, de l’aéronautique à la pharmacie, en passant par l’agroalimentaire et le divertissement. En explorant leurs coulisses, nous découvrons un monde où chaque projet est un défi, chaque machine une réponse ingénieuse aux exigences les plus pointues.

Plongée initiale dans l’univers des machines spéciales

Qu’est-ce qu’une machine spéciale ? Une définition claire

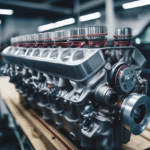

Les machines spéciales sont des systèmes conçus et construits pour répondre à des exigences particulières qui ne sont pas couvertes par des machines standard disponibles sur le marché. Leur développement implique une compréhension profonde des besoins du client, ainsi qu’une approche personnalisée de la conception et fabrication de machines spéciales. Ces machines impliquent souvent l’intégration de technologies avancées en automatisation, robotique, mécanique de précision, et peuvent inclure des processus spécifiques comme l’usinage, la soudure, ou encore l’assemblage de composants uniques.

Transcendant les limites des machines conventionnelles, elles sont utilisées dans une multitude de secteurs, notamment l’aéronautique, l’agroalimentaire, le pharmaceutique, ou encore l’industriel au sens large, apportant des solutions sur mesure qui répondent à des cahiers des charges extrêmement précis. La conception de ces machines spéciales nécessite un savoir-faire et une expertise technique élevée, souvent soutenus par un bureau d’études compétent en ingénierie mécanique et en automatisation.

La différence entre machines spéciales et machines standard

La principale différence entre les machines spéciales et les machines standard réside dans leur personnalisation. Contrairement aux machines standards, produites en grande série et destinées à des applications génériques, les machines spéciales sont conçues et fabriquées pour s’adapter parfaitement aux besoins spécifiques d’une production, d’un processus ou d’une tâche particulière. Cette adaptation se manifeste tant au niveau de la conception mécanique qu’au niveau des logiciels de commande et d’automatisation utilisés.

La fabrication de machines spéciales prend en compte des facteurs uniques à chaque projet, tels que l’espace d’installation, les spécifications de production, les matériaux à manipuler, ou encore les standards de qualité exigés par le secteur d’activité concerné. Cela peut conduire à l’utilisation de technologies de pointe ou au développement de solutions innovantes, assurant ainsi la réalisation d’opérations qui seraient impossibles avec des équipements standards.

Étapes fondamentales de la conception de machines spéciales

Identification des besoins spécifiques du client

Tout projet de création de machine spéciale commence par une étape cruciale : l’identification précise des besoins du client. Cette démarche implique souvent une collaboration étroite entre le client et le bureau d’études ou le fabricant. Les ingénieurs et techniciens doivent comprendre en profondeur le processus de production, les exigences de qualité, de cadence, et les spécificités liées au secteur d’activité du client. Cela peut inclure des discussions détaillées, des visites sur site, et l’examen du cahier des charges fourni par le client.

La modélisation et la simulation : premiers pas vers la concrétisation

Une fois les besoins clairement définis, la phase de modélisation et de simulation peut commencer. Grâce aux logiciels de CAO (Conception Assistée par Ordinateur), les concepteurs peuvent créer des modèles virtuels des machines, permettant ainsi d’anticiper et de résoudre de potentiels problèmes de conception. Cette étape est cruciale pour valider la faisabilité technique du projet et pour optimiser les solutions de conception avant la fabrication physique.

La simulation des processus permet également de prédire le comportement de la machine dans des conditions opérationnelles variées, minimisant ainsi les risques d’échec ou de mauvaise performance. Cela aide également à optimiser la consommation d’énergie et à assurer la sécurité de l’opération, des aspects de plus en plus importants dans l’industrie moderne.

Sélection des matériaux et composants adaptés

Le choix des matériaux et des composants est une autre étape déterminante dans la conception de machines spéciales. En fonction de l’environnement d’utilisation (par exemple, secteur agroalimentaire exigeant des matériaux inoxydables), de la résistance nécessaire, ou des propriétés spécifiques requises pour certaines pièces, cette sélection doit être réalisée avec soin. L’utilisation de composants standards quand c’est possible peut aider à réduire les coûts et faciliter la maintenance, mais certains projets nécessitent la création de pièces sur mesure, notamment pour répondre à des besoins uniques ou pour intégrer des fonctions innovantes.

L’importance cruciale de l’innovation et la personnalisation dans la fabrication

Le rôle de la technologie CAO dans l’innovation des conceptions

Les outils de Conception Assistée par Ordinateur (CAO) jouent un rôle essentiel dans l’innovation des machines spéciales. Ils permettent non seulement de modéliser avec précision les composants et ensembles mécaniques, mais aussi de simuler leur fonctionnement dans l’environnement virtuel. Cela offre une flexibilité sans précédent pour explorer différentes configurations, tester des solutions innovantes et itérer rapidement sur la conception sans les coûts associés à la fabrication physique de prototypes.

Comment la personnalisation influence l’efficacité d’une machine spéciale

La personnalisation est au cœur de l’efficacité des machines spéciales, permettant d’atteindre des niveaux de performance, de précision et de productivité inégalés avec des solutions génériques. En adaptant la machine aux exigences exactes du processus de production, on minimise les pertes de temps et de matériel, et on optimise les flux de travail. Cette approche sur mesure peut également améliorer l’ergonomie et la sécurité des opérateurs, en concevant des interfaces utilisateur intuitives et en intégrant des dispositifs de protection adaptés à chaque opération spécifique.

L’assemblage et les défis de la construction des machines spéciales

Les étapes clés de l’assemblage

L’assemblage d’une machine spéciale est un processus complexe qui doit être minutieusement planifié. Cela commence par la préparation des composants, leur vérification et leur pré-assemblage si nécessaire. Ensuite, l’assemblage principal peut commencer, souvent dans un ordre spécifique qui maximise l’efficacité tout en minimisant les risques d’erreur. Tout au long de ce processus, une attention particulière est portée à la qualité de l’assemblage, avec des contrôles réguliers pour s’assurer que tout est conforme aux plans et aux spécifications.

Surmonter les défis techniques et logistiques

Les défis liés à l’assemblage des machines spéciales sont nombreux. Ils peuvent inclure la gestion de composants sur mesure de grandes dimensions ou de poids important, nécessitant des équipements de manutention et d’assemblage spécialisés. La coordination avec les fournisseurs de composants et la gestion des délais de livraison sont également critiques, surtout lorsque des retards peuvent affecter le calendrier global du projet. Par ailleurs, l’intégration des systèmes d’automatisation et de contrôle exige souvent une collaboration étroite entre les équipes mécaniques, électriques et logicielles.

Exemple réussi dans le monde réel : Étude de cas

Présentation du projet : buts et ambitions

Cet exemple concerne la réalisation d’une ligne de production automatisée pour un client dans l’industrie agro-alimentaire. Le but était de concevoir une machine capable d’augmenter significativement la cadence de production tout en assurant une qualité constante du produit. Le projet incluait la mise en œuvre de solutions de robotique pour la manutention et l’emballage, ainsi que l’intégration de systèmes de contrôle qualité par vision industrielle.

Les solutions apportées aux challenges spécifiques

Pour répondre aux exigences du client, une analyse approfondie des processus a été réalisée, permettant d’identifier les points critiques influençant la cadence et la qualité. Grâce à cette analyse, des solutions spécifiques ont été proposées, comme des ajustements dans la disposition des équipements pour optimiser le flux des matériaux et la réduction des temps morts grâce à l’automatisation des changements de format.

Résultats obtenus et impacts sur le secteur concerné

La mise en service de cette ligne de production a permis au client d’augmenter sa capacité de production de manière significative, tout en améliorant la qualité et la cohérence des produits finis. Cela a eu un impact positif sur sa compétitivité sur le marché, en lui permettant de répondre plus efficacement à la demande croissante. Ce succès illustre bien comment la conception et la fabrication de machines spéciales peuvent jouer un rôle clé dans l’optimisation des processus industriels.

A lire également : Choisir une fraiseuse 5 axes d’occasion sans compromettre la qualité

Regard vers le futur de la conception et fabrication de machines spéciales

Tendances émergentes et innovations à l’horizon

L’avenir de la conception et fabrication de machines spéciales semble prometteur, avec de nombreuses tendances émergentes comme l’Internet des Objets (IoT), l’intelligence artificielle (IA), et les systèmes cyber-physiques (CPS) qui ouvrent de nouvelles possibilités pour l’innovation et l’efficacité. Ces technologies permettent une collecte et une analyse de données plus poussées, conduisant à une meilleure compréhension des processus et à des améliorations continues.

L’importance de la durabilité et de l’écoconception dans le futur

En plus de l’innovation technologique, la durabilité et l’écoconception deviennent des critères de plus en plus importants dans la conception de machines spéciales. Les fabricants sont désormais encouragés à prendre en compte l’impact environnemental de leurs machines tout au long de leur cycle de vie, de la sélection des matériaux à la fin de vie, en passant par l’efficacité énergétique et la minimisation des déchets. Cette approche non seulement répond aux attentes croissantes en matière de responsabilité environnementale mais ouvre également la voie à des innovations permettant de réduire les coûts opérationnels pour les utilisateurs.