L’extrusion aluminium est une technique utilisée pour transformer l’alliage d’aluminium en objets présentant un profil en coupe définitif pour une large gamme d’utilisations. Le processus d’extrusion tire le meilleur parti de la combinaison unique de caractéristiques physiques de l’aluminium. Sa malléabilité lui permet d’être facilement usiné et coulé. Pourtant, l’aluminium représentant un tiers de la densité et de la rigidité de l’acier, les produits obtenus offrent résistance et stabilité, en particulier lorsqu’ils sont alliés à d’autres métaux.

Le processus d’extrusion de l’aluminium

Après avoir conçu et créé la forme de la matrice, une billette cylindrique en alliage d’aluminium est chauffée à une température de 800 à 925 ° C. La billette en aluminium est ensuite transférée dans un chargeur où un lubrifiant est ajouté pour l’empêcher de coller à la machine d’extrusion, au bélier ou à la poignée. Une pression substantielle est appliquée à un bloc factice à l’aide d’un pilon, qui pousse la billette d’aluminium dans le conteneur, la forçant à travers la filière. Pour éviter la formation d’oxydes, de l’azote sous forme liquide ou gazeuse est introduite et laissé s’écouler à travers les sections de la filière. Cela crée une atmosphère inerte et augmente la durée de vie de la matrice. C’est l’étape principale pour l’extrusion aluminium.

La pièce extrudée passe sur une table d’arrachement sous la forme d’une pièce allongée qui a maintenant la même forme que l’ouverture de la filière. Il est ensuite tiré vers la table de refroidissement où les ventilateurs refroidissent l’extrusion d’aluminium nouvellement créée. Lorsque le refroidissement est terminé, l’aluminium extrudé est transféré sur une civière, pour le redressement et le durcissement. C’est là que commence l’extrusion aluminium.

Les extrusions trempées sont amenées sur la table de sciage et coupées selon les longueurs souhaitées. La dernière étape consiste à traiter les extrusions avec de la chaleur dans des fours de vieillissement, ce qui durcit l’aluminium en accélérant le processus de vieillissement.

Des complexités supplémentaires peuvent être appliquées au cours de ce processus pour personnaliser davantage les pièces extrudées. Par exemple, pour créer des sections creuses, des broches ou des mandrins de perforation sont placés à l’intérieur de la matrice. Après le processus d’extrusion, diverses options sont disponibles pour ajuster la couleur, la texture et la brillance de la finition de l’aluminium. Cela peut inclure l’anodisation ou la peinture à l’aluminium.

Dans quel domaine utilise-t-on l’extrusion aluminium ?

Aujourd’hui, l’extrusion aluminium est utilisée à diverses fins, notamment pour les composants de la Station spatiale internationale. Ces diverses applications sont possibles grâce aux attributs avantageux de l’aluminium, de son mélange particulier de résistance et de ductilité à sa conductivité, à ses propriétés non magnétiques et à son aptitude à être recyclé de manière répétée sans perte d’intégrité. Toutes ces capacités font de l’extrusion d’aluminium une solution viable et adaptable pour un nombre croissant de besoins de fabrication.

Tirant le meilleur parti de l’excellente malléabilité de l’aluminium, le procédé d’extrusion crée des formes en chauffant des billettes d’alliage d’aluminium pour les ramollir, puis en les forçant avec une presse hydraulique ou un vérin à haute pression au moyen de matrices en acier spéciales. Il en résulte des pièces d’aluminium qui conservent la forme spécifique de la matrice.

La plupart des extrusion aluminium sont soumises à divers procédés de fabrication et / ou de finition afin de les transformer en composants utilisables, notamment la découpe, le poinçonnage, l’usinage, le pliage ou le soudage. Les formes extrudées simples et complexes comprennent les produits en tubes et tuyaux sans soudure et structurels en aluminium, les produits en barres, en barres et en hexagones, les angles structurels, les canaux, les tés, les poutres en H, les poutres en H et les poutres en I, de formes standard et personnalisées.

Utilisation de l’extrusion d’aluminium dans le milieu du transport

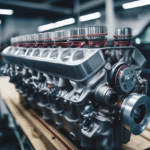

Dans le secteur des transports, où le rapport résistance-poids est essentiel, les extrusions d’aluminium conviennent parfaitement aux blocs-moteurs, aux boîtiers de transmission, aux panneaux, aux barres de toit et au châssis des voitures, des bateaux, des camions, des wagons de chemin de fer et de métro, ainsi qu’aux les carrosseries et les composants de véhicules. La demande s’est également accrue pour les extrusions d’aluminium en tant que composants structurels dans la fabrication d’automobiles plus légères, telles que le nouveau camion pick-up Ford F-150 de 700 livres plus léger.

- L’aluminium conduisant efficacement la chaleur, le métal est donc couramment utilisé dans les radiateurs et les climatiseurs d’automobile, les tubes de condenseur, les réacteurs nucléaires, les unités de dégel pharmaceutique et dans les dispositifs de chauffage et de refroidissement des ordinateurs, des systèmes audiovisuels et électroniques.

- L’un des principaux atouts de l’aluminium est qu’il est naturellement résistant à la rouille et à la corrosion sans traitement supplémentaire. Ceci est dû à la présence d’un mince film protecteur d’oxyde d’aluminium d’origine naturelle qui se lie à sa surface.

- Les tubes en aluminium extrudé sont utilisés pour loger des câbles et des fils coaxiaux car ils sont non magnétiques. C’est utile pour les applications haute tension et partout où des champs magnétiques entrent en jeu ou lorsque des dispositifs magnétiques sensibles sont utilisés.

- Dans la construction, les composants en aluminium extrudé résistent aux déformations causées par les intempéries et le mouvement des bâtiments. Ils conservent la force et la flexibilité sous les charges et résistent au choc de l’impact.

- Les caractéristiques hautement réfléchissantes des profilés en aluminium les rendent utiles pour protéger des produits ou des zones de la lumière, des ondes radio ou des rayons infrarouges.

Quelles que soient vos utilisations pour les extrusion aluminium, une entreprise spécialisée dans ce domaine peut mener votre projet de la conception au prototype, en passant par la production.